Der Kunde benötigte eine Lösung für Metallbearbeitungstische, um die während des Prozesses entstehenden Verschmutzungen und Emulsionen zu entfernen. Insgesamt waren es 8 pinkidie sowohl chemische als auch mechanische Partikel in der Luft erzeugten. Dadurch entstand der Bedarf an einem sicheren und effizienten Absaugsystem, um die Arbeitsbedingungen zu verbessern und die Produktionsumgebung sauber zu halten.

Das Ergebnis: Die installierte Lösung sorgt dafür, dass alle von den 8 Werkzeugmaschinen während des Arbeitsprozesses erzeugten Schadstoffe wirksam entfernt werden. Die Luft im Raum ist sauberer, die Arbeitsbedingungen sind gesünder und der Produktionsprozess ist umweltfreundlicher.

Unser Team entwarf und installierte ein System, das die Beseitigung der während des Prozesses entstehenden Verschmutzung gewährleistet:

GRAM CLEAN AIR Filter FL 104 - eine Lösung, die die Luft von Verunreinigungen filtert und sie als saubere Luft in den Produktionsprozess zurückführt. Dies trägt zur Verringerung schädlicher Emissionen bei und schafft eine gesündere Arbeitsumgebung für die Beschäftigten.

Ölschiefer OUF - Vorrichtungen, die an jeder relevanten Werkzeugmaschine installiert sind, um Emulsion und andere nasse mechanische Partikel durch Zentrifugalkraft aufzufangen und ihre Freisetzung in die Luft zu verhindern.

Automatisierte Verwaltung - Das System ist mit Drucksensorik und signalgestütztem Start und Stopp der Werkzeugmaschinen ausgestattet, was die Lösung energieeffizient und benutzerfreundlich macht.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

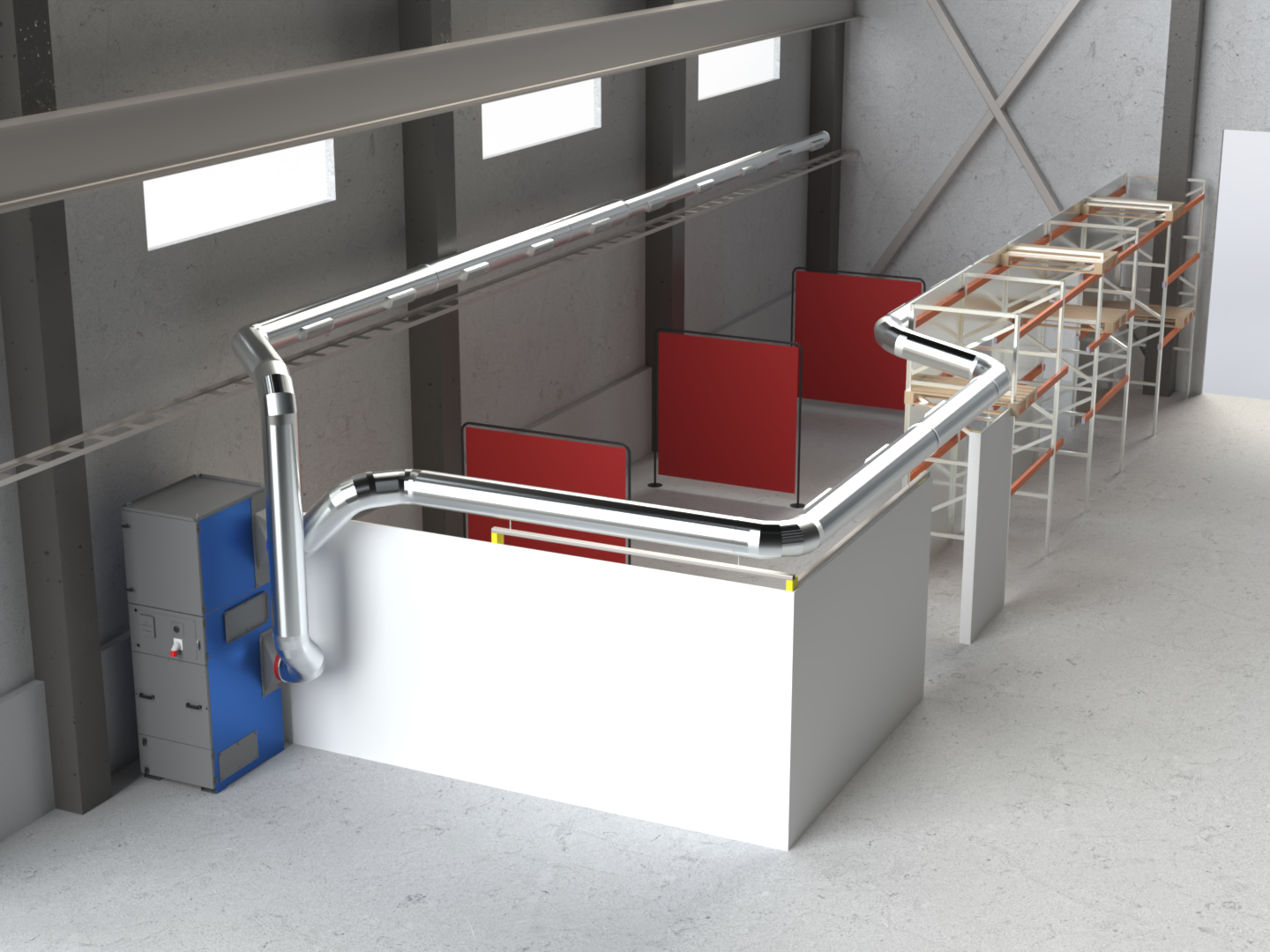

Der Kunde wollte Folgendes bauen wirksam und arbeiten Schweißbelüftung "Ecke des Feuers". Die bisherige Lösung mit zwei separaten Gebläsekonvektoren bot nur einen begrenzten Aktionsradius und deckte nicht den gesamten Bereich ab. Es wurde eine umfassende Lösung benötigt, die eine sichere Arbeitsumgebung bietet, eine angemessene Belüftung gewährleistet und die Anforderungen an die Beleuchtung und den Einschluss berücksichtigt.

Wir entwarfen und installierten eine Komplettlösung, um das gewünschte Ergebnis zu gewährleisten.

Der offene Bereich wurde durch eine speziell entworfene Konstruktion umschlossen, an der schweißbare Vorhänge angebracht wurden. Außerdem wurden sowohl die Lüftungsrohre als auch die Beleuchtungskörper an der Struktur befestigt. Für die Belüftung haben wir eine geschweißte Käfiglösung und ein Belüftungssystem kombiniert. Push-Pull ein System, das die Ausbreitung von Schweißgasen in das übrige Gebäude verhindert, auch ohne den Einsatz eines Handgriffs. Das Herzstück des Belüftungssystems war GRAM FL 104 Filterturm mit manueller Steuerung, den wir mit einem automatisch geleitet von Schweisskopf Typ RFF. Als Beleuchtungslösung installierten wir hochwertige VYRTYCH-Leuchten, deren Anzahl auf der Grundlage von Lichtberechnungen ermittelt wurde. Das Ergebnis ist eine effiziente und vollständige Schweißwinkel-Lösung.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

Für einen Kunden aus der Metallindustrie haben wir eine umfangreiche Modernisierung einer Lüftungs- und Heizungslösung durchgeführt. Im Rahmen des Projekts entwarfen und bauten wir einen komplett neuen Lackierraum und verbesserten die Leistung und Energieeffizienz des bestehenden Trockenraums.

Die bisherige Lösung des Kunden war technisch und energetisch ineffizient: Es gab keinen Wärmetauscher, die Lüftungsanlage entsprach nicht den Anforderungen der Arbeitsprozesse und der Trockenraum erreichte nicht die gewünschte Temperatur.

Darüber hinaus war die Logik der Luftbewegung im Trockenraum nicht korrekt, und die Trennwände des Farbraums und die Luftaustauschrate stimmten nicht miteinander überein, was nicht den geltenden Normen entsprach.

Das Ergebnis ist ein zuverlässiges, modernes und energieeffizientes System, das alle geltenden Sicherheits- und Arbeitsbedingungen erfüllt. Sowohl der Lackier- als auch der Trocknungsprozess funktionieren nun zuverlässig und kosteneffizient. Wir danken dem Kunden für sein Vertrauen und freuen uns auf die nächsten Herausforderungen!

Wir haben eine neue Belüftungslösung für den Farbraum entwickelt, die Tschechischer Hersteller CIC Ex-gekennzeichnete Geräte, die für den Einsatz in explosionsgefährdeten Bereichen geeignet sind.

Wir installierten Polnischer Hersteller Konwektor Ventilatoren, die auch unter intensiven Arbeitsbedingungen einen zuverlässigen Luftstrom gewährleisten.

Die Ausrüstung des Trockenraums wurde erneuert: Wir haben die Logik der Luftzirkulation korrigiert, die Sanitäranlagen modernisiert und den Wasserknoten ersetzt, damit der Raum schnell eine einheitliche Betriebstemperatur erreicht.

Das Lüftungsgerät wurde durch ein neues Gerät ersetzt, mit Plattenwärmetauscher eine Lösung, die es uns ermöglichen wird, die Wärmerückgewinnung deutlich zu verbessern und den Energieverbrauch zu senken.

In beiden Räumen haben wir installiert Lösungsmittel-Sensoren und Druckluftzähler, die eine Steuerung auf Basis der Luftverschmutzungswerte und der verbrauchten Druckluft ermöglichen und die Sicherheit erhöhen.

Wir installierten Wärmezähler sowohl für Strom- als auch für Heizungsanlagen, um eine genaue Überwachung und Protokollierung des Verbrauchs zu ermöglichen.

Wir haben das System eine völlig neue Automatisierungslösungdie auch über Fernzugriffso dass wir unseren Kunden Support und Überwachung in Echtzeit aus der Ferne bieten können.

Filterlösung zur Gewährleistung der Zuverlässigkeit und Erhaltung der Ausrüstung:

Bei dem Weckruf haben wir Doppelfilterung Prinzip, mit Kartonfilter Mit W250 mit Filtermattedie eine effiziente Abscheidung von Farb- und Staubpartikeln gewährleisten, bevor diese die Maschine erreichen.

Das Lüftungsgerät selbst verwendet Ex-gekennzeichnete Schlauchfilterdie für explosionsgefährdete Bereiche geeignet sind und eine hohe Filtrationsleistung gewährleisten.

Ansaugluft wird verwendet Filter der Klasse W300Dadurch wird die Luft sauber gehalten und die Geräte werden vor Schmutz und Staub geschützt.

Diese mehrschichtige Filterung trägt zur Zuverlässigkeit des gesamten Systems bei und verlängert die Lebensdauer der Geräte, während sie gleichzeitig den Wartungsbedarf reduziert und einen stabilen Arbeitsablauf unter Last gewährleistet.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

Sami Production ist ein estnisches Maschinenbauunternehmen mit über 30 Jahren Erfahrung in der Herstellung von Straßeninstandhaltungsgeräten wie Schneepflügen, Schleifmaschinen und Bürsten. Die Produkte des Unternehmens sind hauptsächlich für den nordischen und europäischen Markt bestimmt.

In der Vergangenheit haben wir Belüftungslösungen sowohl für manuelle als auch für Roboter-Schweißarbeitsplätze im Werk Sauga von Sami Manufacturing entwickelt. Die positiven Erfahrungen mit der Zusammenarbeit und die Zuverlässigkeit der Lösungen bildeten die Grundlage für den nächsten Schritt - die Modernisierung des Werks in Valga.

Im Werk Valga musste die Belüftung der Handschweißarbeitsplätze in zwei Bereichen mit jeweils 10 Arbeitsplätzen gelöst werden. Wir installierten eine Gram Clean Air Ausrüstung - Zyklonfilter mit Ventilatoren - und wir haben die Push-Pull Belüftungssystem. Wir haben auch die entsprechenden Luftberechnungenum sicherzustellen, dass das System korrekt und effizient funktioniert.

Darüber hinaus haben wir AutomatisierungslösungEs analysiert die Aktivität der Schweißer und schaltet das Filtersystem nur dann ein, wenn tatsächlich geschweißt wird. Dies sorgt für Energieeinsparungen und eine saubere Arbeitsumgebung.

Als Ergebnis erhielt der Kunde eine moderne, konforme und zuverlässige Belüftungslösung, die dazu beiträgt, die Arbeitsumgebung sauber und die Arbeitsbedingungen für die Schweißer sicher und komfortabel zu halten.

Neben dem manuellen Schweißen halfen wir auch bei der neuen Roboterschweißlösung, indem wir den richtigen Schweißfilter fanden, der auch für eine saubere Umgebung im Roboterschweißbereich sorgt.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

Der Kunde verfügt in seiner Produktionsstätte über vier Schweißplätze, an denen während des Schweißvorgangs Schweißrauch entsteht. Alle Schweißplätze arbeiten in der Regel gleichzeitig, und gleichzeitig war es wichtig, die Zugänglichkeit des Brenners im gesamten Schweißbereich aufrechtzuerhalten.

Wir haben eine einzige PUSH/PULL ein Belüftungssystem, das die Ableitung von Dämpfen und Gasen ohne Störung des Produktionsprozesses ermöglicht.

Um die Luft zu filtern, haben wir ein zuverlässiges Filteranlage des dänischen Herstellers GRAM FLdas ist Plug & Play Lösung - schnell zu installieren und sofort einsatzbereit.

Die Lösung gewährleistet eine kontrollierte Luftbewegung und eine effektive Reinigung des Schweißrauchs im gesamten Arbeitsbereich.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

AQ Lasertool OÜ ist ein Unternehmen der schwedischen AQ-Gruppe, die in Estland fünf Fabriken unterhält, zwei davon in Pärnu, zwei in Jüri und eine in Viimsi.

In der Produktion bestand ein ständiger Wärmebedarf, und der Kompressor lief täglich - die Restwärme des 55-kW-Geräts war bisher ungenutzt. Kosten-Nutzen-Berechnungen zeigten, dass sich die Wärmeübertragung auf das Heizsystem des Gebäudes sehr schnell amortisieren würde, so dass beschlossen wurde, die Lösung umzusetzen.

Wir kanalisieren die Wärmeenergie sowohl für Warmwasser als auch für Heizungswasser. Alle Parameter sind einstellbar.

Wir haben im Ölkühlkreislauf des Kompressors ein automatisches Wärmeregelungssystem installiert, das die Temperatur des Öls und des Brauchwassers mit Hilfe von vier Sensoren regelt. Das System optimiert den Wärmeaustausch und verhindert, dass der Kompressor überhitzt. Ein eingebauter Wärmemengenzähler misst genau die zurückgewonnene Energie. Das System kann sowohl für die Warmwasserbereitung als auch für die Gebäudeheizung verwendet werden.

Die Menge der zurückgewonnenen Energie beläuft sich auf 10 MWh pro Monat im Durchschnitt. Erwarten Sie in den Wintermonaten ein noch besseres Ergebnisda die höheren Temperaturen im Heizsystem aufgrund der geringen Temperaturdifferenz eine effizientere Wärmeübertragung ermöglichen. Der prognostizierte jährliche Restwärmeeintrag beträgt mehr als 120 MWhDas bedeutet erhebliche Einsparungen bei den Heizkosten und der CO₂-Reduktion.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

Sami Produktion ein umfangreiches Modernisierungsprojekt durchgeführt, in das fast 9 Millionen EUR Modernisierung und Erweiterung des Werks Valga. Eines der Schlüsselelemente dieser Investition war Neue automatische Pulverbeschichtungsanlage von Elister entwickelt und installiertdie eine Schlüsselrolle bei der Optimierung der Produktionsprozesse des Werks und der Steigerung der Produktivität spielten.

Die Produktionsstätten des Unternehmens befanden sich zuvor an zwei Standorten Saue, Otepää und ValgaUm die Effizienz der Produktion zu verbessern, wurde jedoch beschlossen, die Schließung des Werks Otepää und Konzentration der Produktion in der Stadt Valga. Dies ermöglichte Investitionen in den Ausbau des Werks in Valga und die Einführung moderner technologischer Lösungen, einschließlich einer neuen Lackieranlage.

Der Fall war 4000 m² Neubau und eine rekonstruierte Fläche in der gleichen Größe.die die Möglichkeit bot, modernste Produktionslösungen zu integrieren.

Die bisherige Färbeanlage war der "Flaschenhals" der Produktion, da sie das Färben großer Produkte nicht zuließ, was die Produktionskapazität und die Effizienz einschränkte.

Neue automatische Pulverbeschichtungsanlage installiert hat dieses Hindernis beseitigt, indem es erlaubt:

Die Wahl des Farbschemas war ein wichtiger Teil des Projekts. Im Vergleich zur traditionellen Nasslackierung bietet die Pulverlackierung mehrere Vorteile:

Die Wahl war auch Kundennachfrageda viele Kunden, insbesondere in Finnland, pulverbeschichtete Produkte bevorzugen.

Unser System verbessert nicht nur die Produktionseffizienz, sondern verringert auch die Umweltbelastung.. Ein wichtiger Teil des Systems ist Wärmerückgewinnung, bei dem die Restwärme aus dem Ofen der Lackieranlage nicht vergeudet, sondern genutzt wird. für die Beheizung von Produktions- und Schweißhallen.

Vorteile des Systems:

Unser Beitrag beschränkte sich nicht nur auf die Installation der Lackieranlage. Wir haben zuvor half auch Sami Produce die Entwicklung von Schweißlüftung, Roboterschweißung und manuellen Schweißarbeitsplätzen in Valga und Saue..

Einige der wichtigsten Projekte:

💡 Elister - innovative industrielle Lösungen zur Verbesserung der Produktionseffizienz und Nachhaltigkeit!

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

Als ein unerwartetes Feuer in den Lackierräumen des Konesko-Werks in Koeru ausbrach, stand man vor einer großen Herausforderung. Der Produktionsprozess wurde erheblich gestört, und die Situation erforderte eine schnelle und effiziente Lösung. Wir wurden beauftragt, dem Kunden bei der Bewältigung der Krise zu helfen und völlig neue Lackier- und Trockenräume zu schaffen, die den heutigen Anforderungen entsprechen und eine sichere und effiziente Produktion gewährleisten.

Das Hauptziel des Projekts bestand darin, zwei funktionale Farbräume zu schaffen - einen für große und schwere Produkte und einen für kleinere und leichtere Produkte. Darüber hinaus mussten die Räume mit Trocknungsmöglichkeiten ausgestattet sein und eine effiziente Belüftung, Beleuchtung und Fernsteuerung der Geräte gewährleisten. Die gesamte Ausrüstung musste den Anforderungen an den Ex-Schutz entsprechen und die Arbeiten mussten ohne Unterbrechung der täglichen Produktion durchgeführt werden.

Wie ist das alles passiert?

Die Arbeiten wurden in zwei Phasen durchgeführt. Zunächst haben wir einen Lackier- und Trockenraum für größere Produkte gebaut. Dieser Raum wurde mit einer leistungsstarken 15.000 m³/h Ex-Lüftungsanlage ausgestattet, die eine konstante Frischluftzufuhr und einen effizienten Luftaustausch gewährleistet. Für zukünftige Anforderungen haben wir auch die Möglichkeit geschaffen, eine Kühlfunktion zu integrieren. Die Geräte im Raum wurden auf einer speziellen feuerfesten Metallkonstruktion montiert, die durch feuerfeste Wände vom restlichen Produktionsbereich getrennt ist. Alle Lösungen entsprachen den Anforderungen für den Ex-Schutz.

Für die Verarbeitung größerer Produkte hat Konesko den Färberaum um ein Ex-ready-Regal erweitert, das ein einfaches und bequemes Anheben und Bewegen der Produkte ermöglicht. Der Trockenraum wurde mit einer Ex-ausgerüsteten Trocknungslösung ausgestattet, die den Frischluftstrom mit Hilfe von Lösemittelsensoren automatisch regelt und so sowohl Betriebssicherheit als auch optimale Energieeffizienz gewährleistet. In allen Räumen wurde eine geeignete Ex-Beleuchtung installiert, um optimale Arbeitsbedingungen zu gewährleisten und eine qualitativ hochwertige Produktion zu ermöglichen.

In der zweiten Phase konzentrierten wir uns auf die Schaffung eines Färberaums für kleinere Produkte mit einer effektiven Luftwechselrate von 10000 m³/h und einem Trockentunnel. In dem kleineren Färbesaal haben wir moderne energiesparende Lösungen eingesetzt, die alle möglichen Normen und Sicherheitsanforderungen erfüllen, denen Färbesäle entsprechen müssen. Darüber hinaus ermöglichte das "Power&Free"-Fördersystem einen schnellen Transport der Produkte und gewährleistete gleichzeitig eine ausreichende Trocknungszeit, da die Produkte im Trockentunnel nicht ständig in Bewegung sind.

Das Ergebnis: Innovation und Effizienz!

Die daraus resultierende Lösung ist nicht nur eine Problemlösung - sie ist ein Beispiel dafür, wie eine Krise eine Chance für Innovation sein kann. Moderne Ex-proof-Belüftungs-, Beleuchtungs- und Automatisierungslösungen sorgen für Energieeffizienz, Sicherheit und Benutzerfreundlichkeit. Dank Lösemittelsensoren und Druckluftmessgeräten optimiert das System die Belüftung je nach Bedarf und spart Ressourcen, wenn keine aktiven Lackierarbeiten stattfinden.

Dieses Projekt ist ein Beweis dafür, dass es mit klugem und durchdachtem Handeln möglich ist, unter schwierigen Umständen nicht nur wieder aufzubauen, sondern auch zu verbessern. Wir sind stolz darauf, dass wir Konesko in diesem kritischen Moment helfen konnten und eine Lösung geschaffen haben, die ihre Produktion noch lange Zeit unterstützen wird.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland

Markland hat umfassende Dienstleistungen für Schiffe erbracht, vom Bau von Räumen bis zur Installation von Rohrleitungssystemen.

Im Produktionsprozess werden Rohrbaugruppen und Module hergestellt, die für den Einbau in Schiffe, Kesselhäuser, Kraftwerke, die Offshore-Verarbeitung von Ölprodukten usw. geeignet sind.

Das Qualitätssystem wird entsprechend den Anforderungen ständig weiterentwickelt.

Die Aufgabe bestand darin, vier nebeneinander liegende Schweißkabinen mit einer individuell gesteuerten Lüftungslösung auszustatten, wobei die Wartungsfähigkeit der Nachkrane in jeder Kabine erhalten bleiben sollte. Darüber hinaus war es wichtig, die Energiekosten zu senken und den Betrieb des Systems zu optimieren.

Für dieses Projekt setzten wir die Schweißerfilter der FL-Serie des dänischen Herstellers Gram Clean Air ein, die heute zu den gängigsten Filtern für verschiedene Lösungen gehören und für dieses Projekt ideal geeignet waren.

Jede Schweißkabine war mit einem eigenständigen Gerät ausgestattet "push-pull" mit einer Lösung. Wir haben das System auf der Grundlage der folgenden Prinzipien entwickelt:

Einzelsteuerung - beim Start des Schweißvorgangs werden die Ventile der entsprechenden Schweißbox geöffnet. Am Ende des Schweißvorgangs wird der Betrieb der entsprechenden Zone nach Ablauf der Nachschweißzeit abgeschaltet.

Steuerung des Luftaustauschs - abhängig von der Anzahl der aktiven Arbeitsplätze steuert die Automatisierung die Lüftergeschwindigkeit.

Berechnungen von Luftdurchsatz, Geschwindigkeit und Richtung des Luftstroms, um die effizienteste Absaugung und die richtige Auswahl der Geräte zu gewährleisten.

Durch die Optimierung des Verbrauchs sorgen wir für geringere Wartungskosten und Energieeffizienz.

Haben Sie eine Idee, die Sie gemeinsam überprüfen könnten? Kontaktieren Sie uns

Besuchen Sie uns in unserem Büro in Jüri, Kesk tee 10, Jüri, Rae vald, Estland