Kliendil oli vajadus luua lahendus metallide töötlemise pinkide juurde, et eemaldada tööprotsessi käigus tekkiv ving ja emulsioon. Kokku oli tootmises kasutusel 8 pinki, mille töö käigus tekkis õhku nii keemilisi kui ka mehaanilisi osakesi. See tekitas vajaduse turvalise ja tõhusa äratõmbesüsteemi järele, mis parandaks töötingimusi ja hoiaks tootmiskeskkonna puhtana.

Tulemus: Paigaldatud lahendus tagab, et kõik 8 tööpinkide tööprotsessi käigus tekkinud saasteosakesed eemaldatakse tõhusalt. Ruumiõhk on puhtam, töötingimused tervislikumad ja tootmisprotsess keskkonnasõbralikum.

Meie tiim projekteeris ja paigaldas süsteemi, mis tagab tööprotsessi käigus tekkinud saaste eemaldamise:

GRAM CLEAN AIR filter FL 104 – lahendus, mis filtreerib õhu saastest ja suunab selle tootmisesse tagasi puhta õhuna. See aitab vähendada kahjulikke heitmeid ja loob töötajatele tervislikuma töökeskkonna.

Õlieraldid OUF – igale vastavale tööpingile paigaldatud seadmed, mis püüavad tsentrifugaaljõu abil kinni emulsiooni ja muud niisked mehaanilised osakesed, takistades nende levikut õhku.

Automatiseeritud juhtimine – süsteem on varustatud rõhujälgimisega ning tööpinkide signaalipõhise käivituse ja seiskamisega, mis muudab lahenduse energiatõhusaks ja kasutajasõbralikuks.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Kliendil oli soov rajada efektiivne ja töötav keevitusventilatsioon „tuletööde nurgas”. Varasem lahendus kahe eraldi ventilaatoriga äratõmbekäpa näol pakkus vaid piiratud tööraadiusega lahendust ega katnud kogu ala. Vajalik oli terviklik lahendus, mis looks turvalise töökeskkonna, tagaks piisava ventilatsiooni ning arvestaks ka valgustuse ja ala piiramise vajadustega.

Projekteerisime ja paigaldasime terviklahenduse, mis tagaks soovitud tulemuse.

Lahtine ala piirati erilahendusena tehtud konstruktsiooniga, kuhu kinnitati keevitustöödeks sobivad kardinad. Lisaks kinnitati konstruktsioonile nii ventilatsiooni torustik kui ka valgustid. Ventilatsiooni osas kombineerisime keevituskäpa lahenduse ja Push-Pull süsteemi, mis takistab keevitusgaaside levikut ülejäänud hoonesse ka käppa kasutamata. Ventilatsiooni südameks valiti GRAM FL 104 filtertorn manuaalse juhtimisega, millele lisasime automaatselt juhitava RFF tüüpi keevituskäpa. Valgustuslahendusena paigaldasime kvaliteetsed VYRTYCH valgustid, mille koguse määrasime valgusarvutuste alusel. Tulemuseks on efektiivne ja terviklik keevitusnurga lahendus.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Teostasime metallitööstuse kliendile põhjaliku ventilatsiooni- ja küttelahenduse uuenduse. Projekti käigus projekteerisime ja ehitasime täiesti uue värviruumi ning parandasime olemasoleva kuivatusruumi toimivust ja energiatõhusust.

Kliendi varasem lahendus oli tehniliselt ja energiamajanduslikult ebaefektiivne: puudus soojusvaheti, ventilatsiooniseadmed ei vastanud tööprotsesside nõuetele ning kuivatusruum ei saavutanud soovitud temperatuuri.

Lisaks oli õhuliikumise loogika kuivatusruumis vale ning värviruumi äratõmbeseinad ja õhuvahetuse määr ei olnud omavahel kooskõlas, mis ei olnud vastavavuses kehtivate standarditega.

Lõpptulemusena sai klient töökindla, kaasaegse ja energiatõhusa süsteemi, mis vastab kõikidele kehtivatele ohutus- ja töötingimuste nõuetele. Nii värvimine kui kuivatusprotsess toimivad nüüd usaldusväärselt ja kuluefektiivselt. Täname klienti usalduse eest ning ootame põnevusega järgmisi väljakutseid!

Ehitasime uue värviruumi ventilatsioonilahenduse, kasutades Tšehhi tootja CIC Ex-tähistusega seadmeid, mis sobivad kasutamiseks plahvatusohtlikus keskkonnas.

Paigaldasime Poola tootja Konwektor ventilaatoreid, mis tagavad usaldusväärse õhuvoolu ka intensiivsetes töötingimustes.

Kuivatusruumi sisseseade ehitati ümber: korrigeerisime õhuliikumise loogika, uuendasime torustiku ning asendasime veesõlme, et ruum saavutaks kiiresti ühtlase töötemperatuuri.

Ventilatsiooniseade asendati uue, plaatsoojusvahetiga lahendusega, mille kaudu saame oluliselt parandada soojuse taaskasutust ja vähendada energiakulu.

Mõlemasse ruumi paigaldasime lahustiandurid ja suruõhu loendurid, mis võimaldavad õhusaaste tasemest ja tarbitava suruõhu infost lähtuvat juhtimist ning suurendavad ohutust.

Paigaldasime soojusarvestid nii elektri- kui küttesüsteemile, võimaldamaks täpset tarbimise jälgimist ja logimist.

Rakendasime süsteemile täiesti uue automaatikalahenduse, millel on ka kaughaldusvõimalus, et saaksime pakkuda klientidele reaalajas tuge ja järelevalvet ka distantsilt.

Filtrilahendus töökindluse ja seadmete säilimise tagamiseks:

Äratõmbe juures rakendasime topeltfiltrimise põhimõtet, kasutades pappvolikfiltrit koos W250 filtermatiga, mis tagavad värvi- ja tolmuosakeste tõhusa eraldamise enne seadmesse jõudmist.

Ventilatsiooniseadmes endas on kasutusel Ex-tähistusega kottfiltrid, mis sobivad plahvatusohtlikesse keskkondadesse ja tagavad kõrge filtreerimisefektiivsuse.

Sissepuhke õhule on kasutusel W300 klassi filter, mis hoiab õhu puhtana ja kaitseb seadmeid mustuse ning tolmu eest.

Selline mitmekihiline filtreerimine aitab tagada kogu süsteemi töökindluse ja pikendab seadmete eluiga, vähendades samal ajal hooldusvajadust ning tagades stabiilse tööprotsessi ka koormuse all.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Sami Tootmine on Eesti mehaanikaettevõte, kellel on üle 30 aasta kogemust teehooldustehnika – nagu lumesahkade, liivapuisturite ja harjade – valmistamises. Ettevõtte tooted on suunatud peamiselt Põhjamaadele ja Euroopa turgudele.

Oleme varasemalt loonud Sami Tootmise Sauga tehasesse ventilatsioonilahendused nii käsikeevitus- kui ka robotkeevitustöökohtadele. Positiivne koostöökogemus ja lahenduste töökindlus andsid aluse järgmisele sammule – Valga tehase uuendusele.

Valga tehases tuli lahendada käsikeevitustöökohtade ventilatsioon kahes piirkonnas, kus kummaski paikneb 10 töökohta. Paigaldasime Taani tootja Gram Clean Air seadmed – tsüklonfiltrid koos ventilaatoritega – ning projekteerisime push-pull ventilatsioonisüsteemi. Tegime ka vastavad õhuarvutused, et tagada süsteemi korrektne ja efektiivne toimimine.

Lisaks integreerisime automaatikalahenduse, mis analüüsib keevitajate töö aktiivsust ja käivitab filtrisüsteemi vaid siis, kui keevitamine reaalselt toimub. See tagab energiasäästu ning puhta töökeskkonna.

Tulemusena sai klient kaasaegse, nõuetele vastava ja töökindla ventilatsioonilahenduse, mis aitab hoida töökeskkonna puhtana ning töötingimused keevitajatele ohutuna ja mugavana.

Lisaks käsikeevitusele aitasime ka värskele robotkeevituslahendusele õige keevitusfiltri leidmisega, mis tagab samuti puhta keskkonna robotkeevituse alas.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Kliendil on tootmises neli keevituskohta, kus töö käigus tekib keevitussuitsu. Kõik keevituskohad töötavad reeglina samaaegselt ning samal ajal oli oluline säilitada telfri ligipääsetavus kogu keevituse alale.

Kavandasime kogu alale ühtse PUSH/PULL ventilatsioonisüsteemi, mis võimaldab suitsu ja gaaside eemaldamist ilma tootmisprotsessi häirimata.

Õhu filtreerimiseks paigaldasime usaldusväärse Taani tootja GRAM FL filtriseadme, mis on Plug & Play lahendus – kiirelt paigaldatav ja koheselt kasutusvalmis.

Tehtud lahendus tagab kontrollitud õhuliikumise ja tõhusa keevitussuitsude puhastuse kogu tööpiirkonnas.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

AQ Lasertool OÜ on Rootsi AQ Group kontserni kuuluv ettevõte, kellel on Eestis 5 tehast, millest kaks asuvad Pärnus, kaks Jüris ning üks Viimsis.

Tootmises oli pidev küttevajadus ja kompressor töötas igapäevaselt – 55 kW seadme jääksoojus jäi varem kasutamata. Tasuvusarvutused näitasid, et soojuse suunamine hoone küttesüsteemi annab väga kiire tasuvuse, mistõttu otsustati lahendus ellu viia.

Soojusenergiat suuname nii tarbevette, kui ka küttevette. Kõik parameetrid on reguleeritavad.

Paigaldasime kompressori õlijahutusahelasse automaatikaga juhitud soojustagastussüsteemi, mis reguleerib õli ja tarbevee/küttevee temperatuuri nelja anduri abil. Süsteem optimeerib soojusvahetust ning hoiab ära kompressori ülekuumenemise. Sisseehitatud soojusarvesti mõõdab täpselt tagastatud energiat. Süsteemi saab suunata nii tarbeveele kui ka hoone küttesüsteemi.

Tagastatud energia kogus ulatub keskmiselt 10 MWh kuus. Talvekuudel on oodata veelgi suuremat tulemust, kuna küttesüsteemi kõrgemad temperatuurid võimaldavad efektiivsemat soojusülekannet väikese temperatuurivahe tõttu. Aasta prognoosiline jääksoojuse kogus on üle 120 MWh, mis tähendab märkimisväärset küttekulude kokkuhoidu ja CO₂ vähendamist.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Sami Tootmine viis läbi ulatusliku moderniseerimisprojekti, investeerides ligi 9 miljonit eurot Valga tehase uuendamisse ja laiendamisse. Üks selle investeeringu keskseid elemente oli Elisteri projekteeritud ja paigaldatud uus automaatne pulbervärviliin, mis mängis võtmerolli tehase tootmisprotsesside optimeerimisel ja tootlikkuse suurendamisel.

Ettevõtte tootmisüksused asusid varem nii Sauel, Otepääl kui ka Valgas, kuid tootmise tõhustamiseks otsustati Otepää tehas sulgeda ja tootmine Valga linna koondada. See võimaldas investeerida Valga tehase laiendamisse ja kaasaegsete tehnoloogiliste lahenduste kasutuselevõttu, sealhulgas uude värviliini.

Tegu oli 4000 m² uusehituse ja sama suure pindalaga rekonstrueeritud alaga, mis andis võimaluse integreerida uusimate tehnoloogiatega tootmislahendused.

Varasem värviliin oli tootmise „pudelikael“, kuna see ei võimaldanud suuremõõtmeliste toodete värvimist, mis piiras tootmismahtu ja efektiivsust.

Paigaldatud uus automaatne pulbervärviliin kõrvaldas selle takistuse, võimaldades:

Värviliini valik oli oluline osa projektist. Võrreldes traditsioonilise märgvärvimisega pakub pulbervärvimine mitmeid eeliseid:

Valiku tingis ka klientide nõudlus, kuna paljud tellijad, eelkõige Soomes, eelistavad pulbervärvitud tooteid.

Meie loodud süsteem ei paranda mitte ainult tootmisefektiivsust, vaid vähendab ka keskkonnamõju. Süsteemi oluline osa on soojuse taaskasutus, kus värviliini ahjust tulev jääksoojus ei lähe raisku, vaid kasutatakse tootmishoone ja keevitushallide kütmiseks.

Süsteemi eelised:

Meie panus ei piirdunud ainult värviliini paigaldamisega. Oleme varasemalt aidanud Sami Tootmist ka keevitusventilatsiooni, robotkeevituse ja käsikeevituse töökohtade arendamisel nii Valgas kui ka Sauel.

Mõned tähtsamad projektid:

💡 Elister – innovaatilised tööstuslahendused tootmise efektiivsuse ja jätkusuutlikkuse parandamiseks!

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Kui Konesko Koeru tehases tabas värviruume ootamatu tulekahju, seisti silmitsi suure väljakutsega. Tootmisprotsess oli tõsiselt häiritud ning olukord nõudis kiiret ja tõhusat lahendust. Meie ülesandeks sai aidata kliendil kriisist väljuda ja luua täiesti uued, tänapäeva nõuetele vastavad värvimis- ja kuivatusruumid, mis tagavad turvalise ja efektiivse tootmise.

Projekti peamine eesmärk oli rajada kaks funktsionaalset värviruumi – üks suurtele ja rasketele toodetele ning teine väiksematele ja kergematele. Lisaks pidid ruumid olema varustatud kuivatamisvõimalustega ning tagama tõhusa ventilatsiooni, valgustuse ja seadmete kaugjuhtimise võimaluse. Kõik seadmed pidid vastama Ex-teostuse nõuetele, ning tööde teostamisel tuli vältida igapäevase tootmise katkestamist.

Kuidas see kõik toimus?

Tööd viidi läbi kahes etapis. Esmalt ehitasime suuremate toodete jaoks mõeldud värvimis- ja kuivatusruumi. See ruum varustati võimsa 15000 m³/h õhuvahetusega Ex-teostusega ventilatsioonisüsteemiga, mis tagab pideva värske õhu juurdevoolu ja efektiivse õhuvahetuse. Tuleviku vajadusi silmas pidades lisasime süsteemile ka võimaluse jahutusfunktsiooni lihtsaks integreerimiseks. Ruumi seadmed paigaldati spetsiaalsele tuletõkkekaitsega metallkonstruktsioonile, mis eraldati ülejäänud tootmisalast tulekindlate seintega. Kõik lahendused vastasid Ex-teostuse nõuetele.

Suuremate toodete töötlemiseks lisas Konesko värviruumi Ex-valmidusega telfri, mis muudab toodete tõstmise ja liigutamise lihtsaks ja mugavaks. Kuivatusruum sai varustatud Ex-teostusega kuivatuslahendusega, mis reguleerib värske õhu pealevoolu automaatselt lahustiandurite abil, tagades nii tööohutuse kui ka optimaalse energiatõhususe. Kõigisse ruumidesse paigaldati nõuetekohane Ex-valgustus, mis tagab optimaalsed töötingimused ja võimaldab tooteid kvaliteetselt toota.

Teises etapis keskendusime väiksematele toodetele mõeldud värviruumi efektiivse õhuvahetusega 10000 m³/h ja kuivatustunneli loomisele. Väiksemas värviruumis kasutasime kaasaegseid energiasäästlikke lahendusi, täites kõiki võimalikke norme ja ohutusnõudeid, mida värviruumides on vaja silmas pidada. Lisaks võimaldas “Power&Free” konveierisüsteem kiiret toodete liikumist, samas tagades piisava kuivatusaja, sest tooted kuivamistunnelis ei ole pidevas liikumises.

Tulemuseks innovatsioon ja tõhusus!

Valminud lahendus ei ole pelgalt probleemile lahenduse pakkumine – see on näide, kuidas kriis võib olla võimalus uuenduseks. Kaasaegsed Ex-teostusega ventilatsiooni-, valgustus- ja automaatikalahendused tagavad energiatõhususe, ohutuse ja kasutusmugavuse. Tänu lahustianduritele ja suruõhu lugejatele optimeerib süsteem ventilatsiooni vastavalt vajadusele, säästes ressursse, kui aktiivset värvimist ei toimu.

See projekt on tõestus sellest, kuidas nutikalt ja läbimõeldult tegutsedes on võimalik keerulistes oludes mitte ainult taastada, vaid ka täiustada olemasolevat. Oleme uhked, et saime Koneskot aidata nende kriitilisel hetkel ja luua lahenduse, mis toetab nende tootmist veel pikka aega.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald

Markland on pakkunud laevadele täisteenuseid, alates ruumide ehitusest kuni torusüsteemide paigaldusteni.

Tootmises valmivad torukoostud ja -moodulid, mis sobivad paigaldamiseks laevadesse, katlamajadesse, elektrijaamadesse, naftasaaduste töötlemiseks tehase offshore-alal jne.

Pidevalt arendatakse kvaliteedisüsteemi vastavalt nõudmistele.

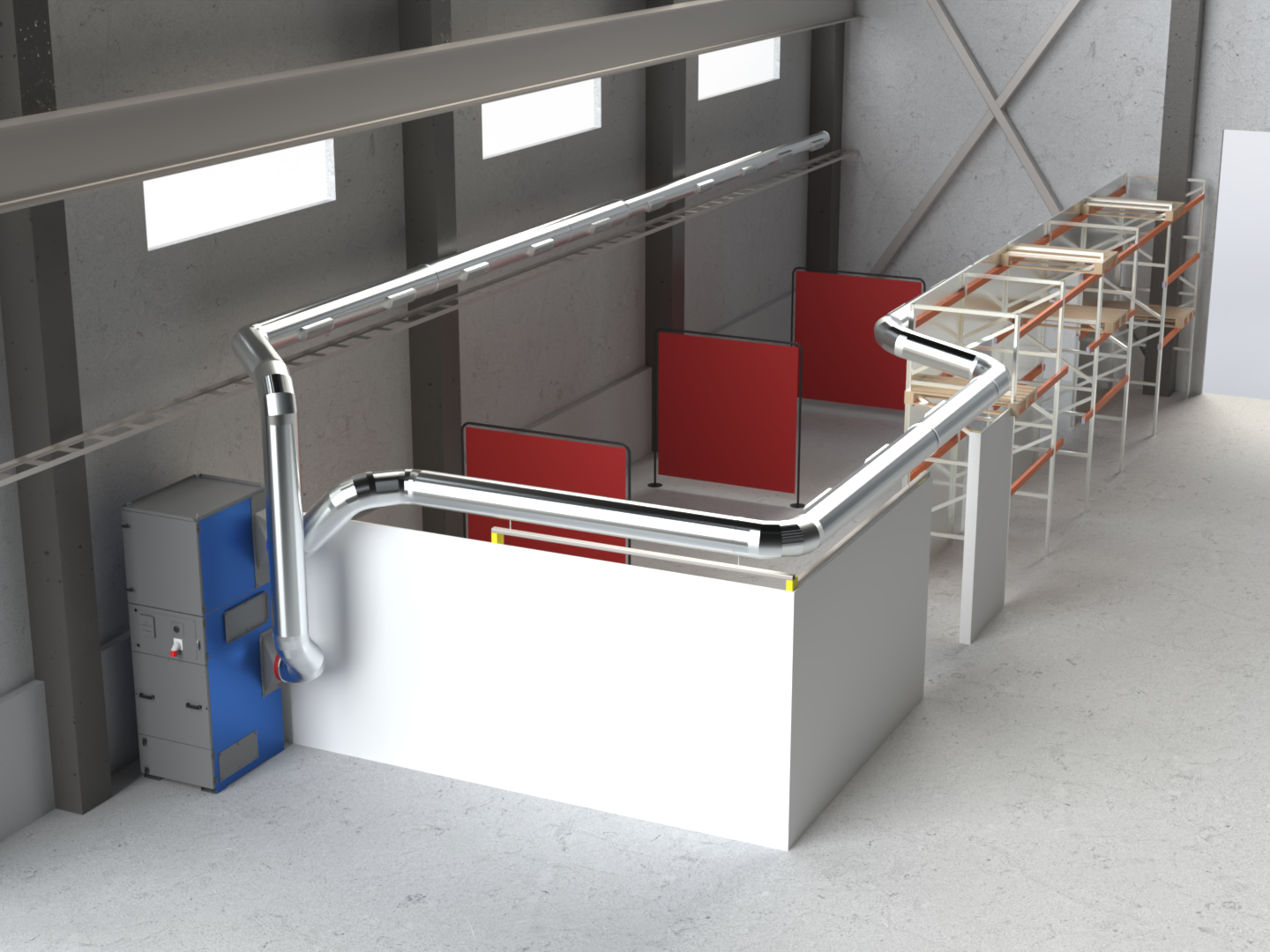

Ülesanne oli varustada neli kõrvuti asetsevat keevitusboksi individuaalselt juhitava ventilatsioonilahendusega, säilitades samal ajal postkraana teenindamis võimaluse igas boksis. Lisaks oli oluline vähendada energiakulusid ja optimeerida süsteemi tööd.

Me kasutasime selle projekti raames Taani tootja Gram Clean Air keevitusfiltrit seeriast FL, mis tänaseks on üks levinumaid filtreid erinevate lahenduste osas ning sobis sellesse projekti ideaalselt.

Iga keevitusboks varustati eraldiseisva “push-pull” lahendusega. Süsteemi projekteerimisel lähtusime järgmistest põhimõtetest:

Individuaalne juhtimine – koos keevitusprotsessi alustamisega avatakse vastava keevitusboksi klapid. Keevitamise lõppedes sulgetakse vastava tsooni töö peale järelsuitsemis aja möödumist.

Õhuvahetuse reguleerimine – sõltuvalt aktiivsete töökohtade arvust, automaatika kontrollib ventilaatori töökiirust.

Õhukoguste, kiiruste ja pealepuhke suuna arvutused, tagamaks võimalikult efektiivne äratõmme ning õige seadme valik.

Tarbimise optimeerimisega tagame vähendatud ülalpidamiskulud ning energiatõhususe.

Tekkisid ideed, mida võiks koos üle vaadata? Võta meiega ühendust

Tule külla meie Jüri kontorisse aadressil Kesk tee 10, Jüri, Rae vald